تصفح الكمية:0 الكاتب:محرر الموقع نشر الوقت: 2026-01-16 المنشأ:محرر الموقع

يتضمن شراء مواد الأنابيب الصناعية التنقل في بيئة يمكن أن يكون فيها تباين الجودة غير مرئي للعين المجردة ولكنه كارثي في التطبيق. وتمتد تكلفة تركيب الأنابيب دون المستوى المطلوب إلى ما هو أبعد من سعر الشراء الأولي، وتتجلى لاحقًا في شكل تسرب للنظام، أو توقف باهظ الثمن، أو مخاطر السلامة في بيئات الضغط العالي. بالنسبة للمهندسين ومديري المشتريات، فإن الاعتماد فقط على السعر أو المظهر السطحي يمثل مقامرة لا تستطيع البنية التحتية الحيوية تحمل خوضها.

على الرغم من أن شهادات اختبار المطاحن (MTCs) تعد معيارًا صناعيًا، إلا أنه غالبًا ما توجد فجوة كبيرة في التحقق بين الأوراق والمنتج المادي الذي يتم تسليمه إلى موقعك. يمكن تزوير المستندات، أو خلط الدفعات، مما يجعل التحقق المادي ضروريًا للتأكد من مطابقة المنتج الذي تم تسليمه للمواصفات الموجودة على الصفحة. أنت بحاجة إلى استراتيجية تفتيش قوية تتجاوز مجرد الثقة في الطوابع.

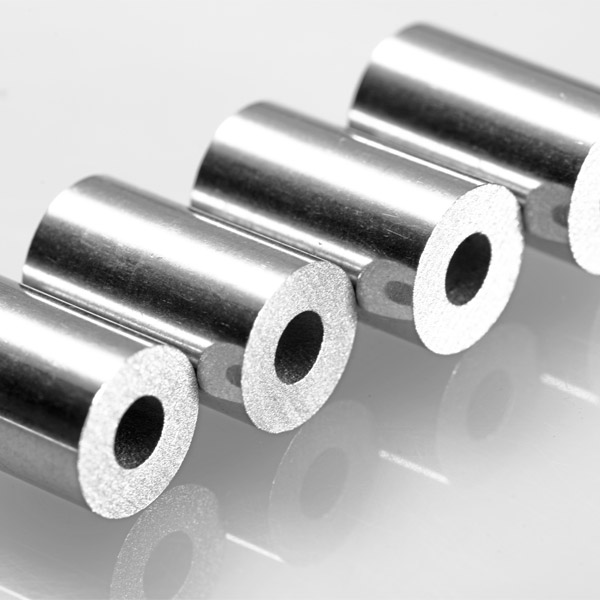

يوفر هذا الدليل إطار تفتيش متعدد الطبقات مصمم لصانعي القرار. بدءًا من الإشارات المرئية الفورية والاختبارات الكيميائية الميدانية وحتى التحقق من صحة المختبر، نقوم بالتفصيل بكيفية التعرف على منتجات سوف تتعلم اكتشاف عيوب التصنيع والتحقق من درجات المواد وتقييم السلامة الهيكلية لضمان الموثوقية التشغيلية على المدى الطويل. الأنابيب غير الملحومة الأصلية وعالية الجودة المصنوعة من الفولاذ المقاوم للصدأ .

التدقيق البصري: تفتقر الأنابيب غير الملحومة الحقيقية إلى طبقات اللحام؛ ابحث عن سُمك الجدار الثابت وغياب 'الأضلاع الداخلية'.

مصيدة المغناطيس: لا يمكن الاعتماد على الاختبار المغناطيسي لدرجات 304/316 بسبب المغناطيسية المستحثة بالعمل البارد؛ الاعتماد على الاختبارات الموضعية الكيميائية بدلاً من ذلك.

العيوب الحرجة: انتبه إلى وجود مقاطع عرضية 'بيضاوية' و'أذنين' (قابلة للطي) عند الأطراف المقطوعة، مما يشير إلى سوء عمليات التدحرج.

الامتثال للمعايير: تحقق من علامات ISO/ASTM خصيصًا لتطبيقات الضغط العالي مقابل تطبيقات المبادلات الحرارية (A312 مقابل A213).

قبل استخدام التحليل الكيميائي المتقدم، يعد الفحص البصري والمادي الشامل بمثابة المرشح الأكثر فعالية للمخزون منخفض الجودة. يمكن إجراء هذه الفحوصات غير المدمرة فور التسليم. إنها تكشف عن علامات واضحة لعمليات التصنيع الرديئة التي تؤثر على دقة أبعاد الأنبوب وقدرات الختم.

في التطبيقات الدقيقة، تكون هندسة الأنبوب مهمة بقدر أهمية المادة نفسها. من العيوب الشائعة الموجودة في تصنيع الطبقة الدنيا هو الشكل البيضاوي، حيث لا يكون المقطع العرضي دائرة مثالية.

العيب: تنشأ هذه المشكلة عادةً عندما يحاول المصنعون تقليل استخدام المواد. قد يقومون بالضغط الزائد على الفولاذ قبل لفة التشطيب، مما يؤدي إلى تباين كبير في الأبعاد. في حين أن الأنبوب قد يبدو مستديرًا للوهلة الأولى، إلا أن الأدوات تحكي قصة مختلفة.

الخطر: البيضاوية تهدد سلامة الاتصالات. عند استخدام أنبوب دقيق غير ملحوم من الفولاذ المقاوم للصدأ به مشكلات بيضاوية، قد لا يتم إغلاق التركيبات القياسية بشكل صحيح. يؤدي هذا الاختلال إلى إنشاء نقاط ضعف عرضة للتسرب تحت الضغط أو الاهتزاز.

الكشف: لا تعتمد على التقدير البصري. استخدم الفرجار الرقمي لقياس القطر الخارجي (OD) بزوايا متعددة حول نفس المقطع العرضي. إذا وجدت تباينًا ثابتًا - حيث يختلف القطر عند 0 درجة بشكل كبير عن القطر عند 90 درجة - فهذا يشير إلى ضعف التحكم في درجة حرارة التدحرج أو عدم محاذاة المعدات.

توفر حالة نهايات الأنبوب وسطحه دليلاً جنائيًا على جودة المواد الخام والآلات المستخدمة لتشكيلها.

'فقدان اللحم' و 'الأذنان الكبيرتان': افحص أطراف القطع عن كثب. في المعالجة الرديئة، قد ترى تفاوتًا، يوصف بأنه 'فقدان اللحم' (قطع وعرة وغير موحدة) أو 'آذان' (معدن قابل للطي عند الحواف). تشير هذه العيوب إلى أن الشركة المصنعة استخدمت معدات مهترئة أو قضبان خام رديئة. في كثير من الأحيان، يتم تصنيع هذه القضبان من 'الطوب الترابي' المعاد تدويره أو سبائك منخفضة الجودة بدلاً من الفولاذ المكرر، مما يؤدي إلى ضعف الليونة أثناء القطع.

التقشر والجرب: افحص السطح الخارجي بحثًا عن الندبات أو القشور أو الحفر الثقيلة. غالبًا ما تنتج هذه العيوب عن وجود شوائب في الفولاذ نفسه أو المواد الملتصقة بالبكرات أثناء عملية الدرفلة على الساخن. يجب أن يكون للأنبوب عالي الجودة سطح أملس وخالي من العيوب.

واحدة من أكثر الممارسات الخادعة في السوق هي إخفاء الأنابيب الملحومة على أنها سلسة. تقوم بعض الشركات المصنعة بمعالجة الأنابيب الملحومة لإزالة حبة اللحام الداخلية، مما يجعلها مشابهة بصريًا للمخزون غير الملحوم.

اللحام السلس مقابل اللحام المخادع: يتم بثق الأنبوب غير الملحوم المصنوع من الفولاذ المقاوم للصدأ من قطعة صلبة، مما يعني أنه لا يحتوي على درز طولية على الإطلاق. الأنابيب الملحومة، حتى عند معالجتها، غالبًا ما تحتفظ بالاختلافات الهيكلية على طول خط اللحام.

الطريقة: إذا كان الفحص البصري غير حاسم، استخدم اختبار اللمس. قم بتشغيل إصبعك أو مسبار اللمس على طول الطول الداخلي للأنبوب. سوف تكون الأنابيب غير الملحومة سلسة بشكل موحد. غالبًا ما يحتفظ الأنبوب الملحوم المقنع، على الرغم من إزالة الخرزة، بحافة طولية دقيقة، أو تغيير طفيف في الملمس، أو اختلاف في سمك الجدار يمكن الشعور به حتى لو لم يكن من الممكن رؤيته بسهولة.

غالبًا ما تعكس العناية بالتغليف معايير مراقبة الجودة الشاملة للشركة المصنعة. الخدوش أو الحفر التي تحدث أثناء النقل ليست مجرد مشاكل تجميلية؛ بالنسبة لتطبيقات الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ عالية النقاء ، يمكن أن تصبح الخدوش العميقة مواقع بدء لتآكل الشقوق.

التقييم: تأكد من أن المزود يستخدم أغطية واقية للأطراف، أو صناديق خشبية متينة، أو أغلفة مجمعة لمنع ملامسة المعدن. يضمن التغليف المناسب أن تشطيب السطح الذي دفعت ثمنه هو تشطيب السطح الذي تتلقاه.

بمجرد التحقق من الأبعاد المادية، فإن الخطوة التالية هي التأكد من تكوين المواد. لا تحتاج دائمًا إلى مختبر كامل للتمييز بين درجات الفولاذ الكربوني و304 و316. يمكن للعديد من الاختبارات الميدانية تقديم إجابات فورية.

هناك أسطورة مستمرة في الصناعة مفادها أن 'الفولاذ المقاوم للصدأ ليس مغناطيسيًا أبدًا'. والاعتماد على هذه القاعدة بشكل أعمى يمكن أن يؤدي إلى رفض مادة جيدة تمامًا.

الحقيقة: في حين أن الفولاذ المقاوم للصدأ الأوستنيتي (مثل 304 و316) غير مغناطيسي في حالته الصلبة، فإن عملية العمل الباردة - مثل الثني أو الرسم أو التدحرج - يمكن أن تحفز مغناطيسية طفيفة. يحدث هذا لأن الإجهاد الجسدي يتسبب في تحول جزئي للبنية المجهرية إلى مارتنسيت.

منطق القرار:

المغناطيسية القوية: يشير هذا عادةً إلى الفولاذ المقاوم للصدأ من سلسلة 400 (الفيريتيك/مارتنسيتي) أو الفولاذ الكربوني. إذا طلبت 304، ارفض هذا.

ضعف المغناطيسية: غالبًا ما يكون هذا مقبولًا ويشير إلى أن الأنبوب قد خضع للعمل البارد.

انعدام المغناطيسية: هذا مثالي ولكنه ليس المؤشر الوحيد للجودة.

يعد اختبار الكاشف طريقة سريعة ومدمرة لتحديد المعادن الأساسية. تتضمن هذه الاختبارات وضع قطرة من الحمض على سطح المعدن ومراقبة التفاعل.

اختبار كبريتات النحاس: هذه هي أسرع طريقة لفصل الفولاذ الكربوني أو المنغنيز عن الأنواع المقاومة للصدأ.

الإجراء: إزالة طبقة الأكسيد من مكان صغير، وإضافة قطرة ماء، وفركها بكبريتات النحاس.

النتيجة: سيتم طلاء الفولاذ الكربوني بلون نحاسي على الفور تقريبًا بسبب تفاعل الإزاحة. الفولاذ المقاوم للصدأ لن يظهر أي رد فعل. يعمل هذا على تصفية المنتجات المقلدة غير القابلة للصدأ بشكل فعال.

اختبار حمض النيتريك: يميز هذا الاختبار الفولاذ المقاوم للصدأ عالي النيكل عن السبائك المنخفضة. الفولاذ المقاوم للصدأ مقاوم بطبيعته لحمض النيتريك. سوف تتآكل سبائك الفولاذ المنخفضة أو الفولاذ الكربوني بسرعة وتتحول إلى اللون البني أو الأسود حيث يتم تطبيق الحمض.

يعد التمييز بين درجات 304 و316 أمرًا بالغ الأهمية لأن 316 يحتوي على الموليبدينوم، الذي يوفر مقاومة فائقة للتآكل في بيئات الكلوريد. بصريا، تبدو متطابقة.

| طريقة الاختبار | 304 الفولاذ المقاوم للصدأ | 316 الفولاذ المقاوم للصدأ |

|---|---|---|

| غمر حمض الكبريتيك | يتفاعل بقوة. تنتج فقاعات غازية وتتحول إلى اللون الأسود بسرعة. | يتفاعل ببطء شديد بسبب محتوى الموليبدينوم. الحد الأدنى من الفقاعات. |

| كاشف اختبار البقعة (Ni/Mo محدد) | لا يوجد تغيير في اللون (أو لون مميز غير الموليبدينوم). | يتحول إلى لون محدد (غالبًا أحمر/وردي اعتمادًا على المجموعة) مما يؤكد الموليبدينوم. |

محددات الرائحة: على الرغم من ندرتها، يستخدم المفتشون ذوو الخبرة أحيانًا الرائحة أثناء التفاعلات الحمضية لتحديد درجات معينة للتصنيع الحر. على سبيل المثال، قد تطلق الدرجات عالية الكبريت مثل 416 رائحة 'البيض الفاسد' (كبريتيد الهيدروجين) عند التفاعل مع الحمض، في حين أن الدرجات التي تحتوي على السيلينيوم مثل 303 يمكن أن تنبعث منها رائحة باهتة تشبه رائحة الثوم. هذه هي تكتيكات دقيقة لتحديات تحديد الهوية المحددة.

تؤكد الفحوصات البصرية والكيميائية ماهية الأنبوب ، لكن فحوصات السلامة الهيكلية تؤكد ما يمكن أن يفعله الأنبوب . يجب عليك مطابقة القدرات المادية للمنتج مع تطبيقك الصناعي.

السبب الرئيسي الذي يجعل المهندسين يحددون الأنابيب غير الملحومة هو قدراتها الفائقة في التعامل مع الضغط وتوحيدها. على عكس الأنابيب الملحومة، التي تحتوي على وصلة يمكن أن تعمل كمكثف للإجهاد أو موقع للتآكل التفضيلي، فإن الأنابيب غير الملحومة تكون متجانسة.

تقييمات الضغط: بشكل عام، يمكن للأنابيب غير الملحومة التعامل مع ضغط عمل أعلى بنسبة 20٪ تقريبًا من نظيراتها الملحومة من نفس البعد والدرجة. هامش الأمان هذا غير قابل للتفاوض بالنسبة لتطبيقات الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ عالي الضغط والموجودة في الأنظمة الهيدروليكية والغلايات ونقل السوائل عالية الضغط.

تعتمد الخواص الميكانيكية للفولاذ المقاوم للصدأ بشكل كبير على المعالجة الحرارية المناسبة، وتحديدًا التلدين بالمحلول.

فحص 'تليين المحلول': تتضمن هذه العملية تسخين الفولاذ إلى درجة حرارة عالية وتبريده بسرعة. يؤدي هذا إلى إذابة الكربيدات التي قد تترسب عند حدود الحبوب. إذا تخطيت الشركة المصنعة هذه الخطوة لتوفير تكاليف الطاقة، يصبح الأنبوب عرضة للتآكل الحبيبي، مما قد يؤدي إلى فشل كارثي.

إشارة مرئية: يمكنك غالبًا تقييم جودة التلدين من خلال بريق السطح. عادةً ما تمتلك الأنابيب الملدنة بشكل صحيح بريقًا معدنيًا موحدًا ومشرقًا. إذا ظهر السطح باهتًا، أو أحمر داكنًا، أو ذو لون 'حديد الزهر'، فهذا يشير إلى أن درجات حرارة التدحرج لم يتم التحكم فيها أو أن عملية التلدين كانت غير كافية.

بالنسبة للتطبيقات التي تتضمن الأفران أو المبادلات الحرارية، يعد اختيار الدرجة الفرعية الصحيحة أمرًا حيويًا. قد لا يكفي المعيار 304 أو 316 لدرجات الحرارة القصوى.

اختيار الدرجة: عند الحصول على أنبوب غير ملحوم من الفولاذ المقاوم للصدأ المقاوم للحرارة ، غالبًا ما تحتاج إلى 'درجات H' (مثل 304H أو 316H)، والتي تحتوي على محتوى كربون أعلى لتحسين قوة الزحف في درجات الحرارة العالية. يتطلب التحقق من حجم الحبوب ومحتوى الكربون مراجعة تفصيلية لشهادة اختبار المطحنة (MTC)، حيث أن هذه الخصائص غير مرئية بالعين المجردة.

بالنسبة لمشاريع البنية التحتية الحيوية، تعتبر الاختبارات الميدانية أداة فحص، وليست التحقق النهائي. يتضمن التدقيق الاحترافي الغوص العميق في الوثائق ومعايير التحقق من صحة الطرف الثالث.

يجب أن يحمل كل أنبوب شرعي استنسلًا مستمرًا يوفر إمكانية التتبع. هذه العلامة هي الرابط بين الكائن المادي والأوراق.

ISO مقابل ASTM: تأكد من مطابقة العلامات للمواصفات المطلوبة لمشروعك.

ASTM A312: المواصفات القياسية لأنابيب الفولاذ المقاوم للصدأ الأوستنيتي غير الملحومة والملحومة والباردة للغاية (التآكل العام/درجة الحرارة العالية).

ASTM A213: المواصفات القياسية للغلايات غير الملحومة المصنوعة من سبائك الصلب الحديدي والأوستنيتي، والمسخن الفائق، وأنابيب المبادلات الحرارية (التطبيقات الدقيقة).

معايير ISO: تحقق من مكافئات الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ وفقًا لمعايير ISO إذا كان مشروعك يلتزم بالمعايير الدولية وليس الأمريكية.

إمكانية التتبع: يجب أن يحتوي الأنبوب عالي الجودة على رقم حراري مختوم عليه مباشرة. يجب أن يرتبط هذا الرقم تمامًا بشهادة اختبار المطحنة المقدمة من المورد. إذا كانت الأرقام غير متطابقة، فإن الشهادة لا قيمة لها.

عند مراجعة MTC، ابحث عن نتائج اختبار محددة تؤكد صحة طريقة التصنيع.

اختبار الحرق (محدد سلس): يتحقق هذا الاختبار من ليونة الفولاذ ويفحص العيوب الداخلية. يتم دفع المخروط إلى نهاية الأنبوب لتوسيعه. إذا انقسم الأنبوب أو كشف عن طبقات داخلية، فإنه يفشل. وهذا مهم بشكل خاص للأنابيب غير الملحومة التي ستخضع للتلاعب أثناء التثبيت.

الهيدروستاتيكي مقابل NDT: تأكد من قيام الشركة المصنعة بإجراء الاختبار الهيدروستاتيكي (اختبار تسرب الضغط) أو اختبار التيار الدوامي (اختبار غير مدمر). تضمن هذه الاختبارات عدم وجود تسربات مخفية أو انقطاعات هيكلية تخترق الجدار.

بالنسبة للطلبات ذات القيمة العالية، يعد تحديد المواد الإيجابية (PMI) هو المعيار الذهبي للتحقق غير المدمر. وباستخدام أجهزة تحليل فلورية الأشعة السينية المحمولة (XRF)، يستطيع المفتشون تحديد التركيب الكيميائي الدقيق للسبيكة في ثوانٍ.

محللات XRF: على الرغم من أنها باهظة الثمن، إلا أنها توفر الدليل النهائي الوحيد في الموقع لنسب النيكل والكروم والموليبدينوم. إذا ادعى أحد الموردين أن الأنبوب هو 316 لكن XRF أظهر محتوى الموليبدينوم أقل من 2.0%، فإن المادة تكون غير متوافقة.

في النهاية، يتم تحديد جودة الأنبوب من خلال جودة الشركة المصنعة. يتضمن تقييم المورد النظر في التحكم في العمليات ومصادر المواد الخام لتقليل التكلفة الإجمالية للملكية (TCO).

تبدأ سلسلة التوريد بالخام. هل تستخدم الشركة المصنعة للأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ قضبان الفرن المكررة، والتي تضمن درجة نقاء عالية وبنية حبوب متسقة؟ أم أنهم يستخدمون الخردة الثقيلة أو السبائك الثقيلة المعاد تدويرها، والتي تحمل مخاطر أكبر للشوائب والشوائب؟ إن السؤال عن مصدر المواد الخام الخاصة بهم يمكن أن يكشف الكثير عن موقع الجودة الخاص بهم.

يعد فهم الفرق بين 'الرسم على البارد' و'التدحرج على البارد' أمرًا ضروريًا لاحتياجات الدقة. يسمح الرسم البارد عادةً بتفاوتات أكثر إحكامًا في الأبعاد وتشطيبات سطحية أفضل مقارنةً بالدرفلة الساخنة القياسية. إذا كان التطبيق الخاص بك يتطلب دقة عالية، فتأكد من أن الشركة المصنعة لديها إمكانيات الرسم البارد.

لا تسأل فقط عما إذا كان لديهم مراقبة الجودة؛ اسأل كيف يؤدون ذلك. اطلب الاطلاع على القائمة المرجعية الداخلية 'فحص ما قبل الشحن' (PSI). تتحقق الشركات المصنعة الموثوقة من البيضاوية والاستقامة وتوحيد سمك الجدار باستخدام أنظمة آلية بدلاً من عمليات الفحص العشوائي اليدوية. يجب أن يكونوا على استعداد لمشاركة هذه البروتوكولات مع العملاء المحتملين.

يقوم مورد الدقة الحقيقي بأكثر من تلبية الحد الأدنى من المعايير. يجب عليهم ضمان التفاوتات التي تكون أكثر صرامة من متطلبات ASTM القياسية. تقلل هذه الدقة من تكاليف التصنيع أثناء التجميع وتضمن توافقًا أفضل مع الأنظمة المعقدة.

إن تحديد الأنابيب عالية الجودة لا يتعلق باختبار واحد؛ يتعلق الأمر باستراتيجية التراكم. يتطلب التحديد الفعال توازنًا في الفحص البصري لاكتشاف عيوب السطح والشكل، والتحقق الكيميائي لتأكيد الدرجات، ومراجعة صارمة للوثائق لضمان الامتثال للمعايير.

بالنسبة للبنية التحتية الحيوية وتطبيقات الضغط العالي، التوصية واضحة: لا تعتمد على السعر وحده. غالبًا ما يحمل الأنبوب 'الأرخص' تكاليف مخفية في شكل شوائب مادية، ومعدلات ضغط أقل، ودورات حياة أقصر بكثير. تتجاوز هذه التكاليف المخفية دائمًا المدخرات الأولية عند حدوث فشل في النظام.

نحن نشجع المشترين على القيام بدور نشط في ضمان الجودة. اطلب عينات للاختبار المدمر قبل الالتزام بالطلبات المجمعة، وعقد شراكة مع الشركات المصنعة التي تتمتع بالشفافية بشأن بروتوكولات التوريد والاختبار الخاصة بها.

ج: إن الطريقة غير المدمرة الأكثر موثوقية هي الفحص البصري واللمسي للسطح الداخلي. الأنابيب غير الملحومة ناعمة من الداخل. غالبًا ما تحتفظ الأنابيب الملحومة، حتى تلك التي تمت إزالة الخرز منها، بخط طولي باهت، أو اختلاف في الملمس، أو اختلاف طفيف في سمك الجدار يمكنك الشعور به بإصبعك أو مسبارك. بالإضافة إلى ذلك، تتمتع الأنابيب غير الملحومة بشكل عام بتصنيفات ضغط أعلى مدرجة في مواصفاتها مقارنة بالأنابيب الملحومة من نفس الحجم.

ج: إن المغناطيسية الضعيفة في الفولاذ المقاوم للصدأ 304 لا تشير بالضرورة إلى منتج مزيف أو أقل جودة. غالبًا ما يكون ذلك نتيجة لعملية العمل الباردة (مثل الثني أو الرسم أو التدحرج). هذا الضغط الجسدي يمكن أن يسبب تحولًا جزئيًا للبنية المجهرية الأوستنيتي إلى مارتنسيت، وهو مغناطيسي. ومع ذلك، إذا كانت المغناطيسية قوية (مثل الفولاذ الكربوني)، فيجب التحقق من تركيبة المادة على الفور.

ج: يكمن الاختلاف في متطلبات التطبيق والاختبار المقصودة. يغطي ASTM A312 أنابيب الفولاذ المقاوم للصدأ الأوستنيتي الملحومة وغير الملحومة المخصصة لدرجات الحرارة العالية وخدمة التآكل العامة. يغطي ASTM A213 بشكل خاص الغلايات المصنوعة من سبائك الصلب الحديدي والأوستنيتي، والمسخن الفائق، وأنابيب المبادل الحراري. يتطلب A213 عادةً تفاوتات أكثر صرامة واختبارات أكثر تحديدًا مناسبة لتطبيقات نقل الحرارة الدقيقة.

ج: لا، إن اختبار كبريتات النحاس فعال في التمييز بين الفولاذ المقاوم للصدأ والفولاذ الكربوني (ألواح الفولاذ الكربوني مع النحاس، أما الفولاذ المقاوم للصدأ فلا). لا يمكنه التفريق بين درجات الفولاذ المقاوم للصدأ مثل 304 و316. للتمييز بين 316، الذي يحتوي على الموليبدينوم، و304، تحتاج إلى اختبارات موضعية حمضية متخصصة مصممة للتفاعل مع الموليبدينوم أو محلل XRF محمول باليد.