تصفح الكمية:0 الكاتب:محرر الموقع نشر الوقت: 2025-12-10 المنشأ:محرر الموقع

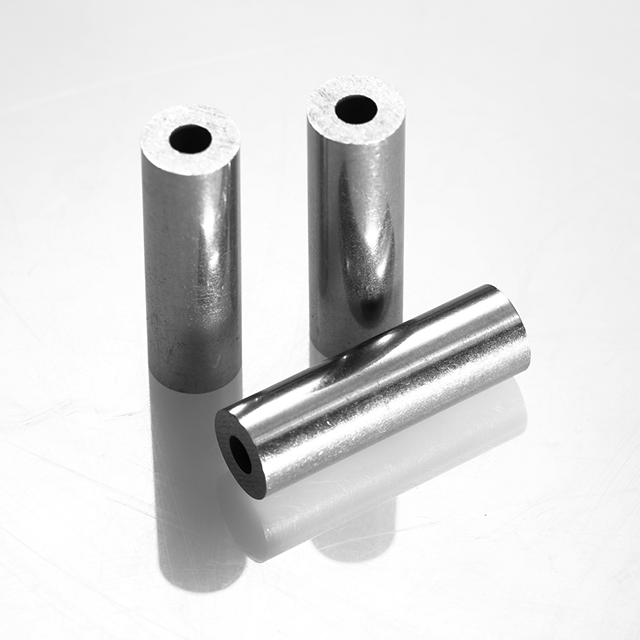

يمكن أن يؤدي التآكل إلى إتلاف الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ بصمت ، مما يتسبب في حدوث أعطال مكلفة. فكيف يمكن للصناعات حماية هذه المكونات الحيوية؟ تعتبر الأنابيب غير الملحومة ضرورية في العديد من القطاعات، لكن التآكل يهدد قوتها وطول عمرها. يضمن منع التآكل أداءً موثوقًا به. في هذا المنشور، ستتعرف على أسباب التآكل وطرق الوقاية منه. سوف نستكشف الأنابيب غير الملحومة الفولاذية المزدوجة، والأنابيب غير الملحومة المصنوعة من سبائك النيكل، والأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ الفائق.

تواجه الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ مخاطر التآكل بسبب بيئتها. يمكن أن تؤدي الرطوبة العالية وتغيرات درجات الحرارة والتعرض للمواد الكيميائية إلى تسريع عملية التآكل. تشكل المناطق الساحلية خطراً كبيراً بسبب وجود الملح في الهواء والذي يحتوي على الكلوريدات. تقوم الكلوريدات بتكسير الطبقة الواقية على الفولاذ المقاوم للصدأ، مما يتسبب في تآكل الشقوق والحفر. كما أن البيئات الصناعية التي تحتوي على مواد حمضية أو قلوية تزيد من فرص التآكل. حتى الرطوبة وحدها، مع الغبار أو الأوساخ، يمكن أن تؤدي إلى ظهور بقع الصدأ.

يحدث الهجوم الكيميائي عندما تلامس الأنابيب الأحماض أو القواعد أو الأملاح. تعمل هذه المواد الكيميائية على إذابة السطح المعدني، مما يؤدي إلى التآكل. يحدث التآكل الكهروكيميائي عندما يكون هناك فرق في الجهد الكهربائي بين الأنبوب والمناطق المحيطة به. يؤدي هذا الاختلاف إلى تحرك أيونات المعادن، مما يؤدي إلى ظهور الصدأ. على سبيل المثال، عندما يلامس الفولاذ المقاوم للصدأ الفولاذ الكربوني، يمكن أن يحدث تآكل كلفاني، حيث يتآكل المعدن الأقل نقاء بشكل أسرع. يؤدي وجود الأكسجين في الماء أو الهواء أيضًا إلى حدوث تفاعلات كهروكيميائية، مما يؤدي إلى تفاقم التآكل.

ينشأ التآكل المتأثر بالميكروبيولوجيا (MIC) من البكتيريا والفطريات التي تنمو على أسطح الأنابيب. تنتج هذه الميكروبات أحماضًا تهاجم المعدن، مما يؤدي إلى إضعاف الأنبوب. يعد MIC شائعًا في أنظمة المياه والصرف الصحي حيث تسمح الرطوبة والمواد المغذية للميكروبات بالنمو.

يحدث تكسير التآكل الناتج عن الإجهاد (SCC) عندما تواجه الأنابيب كلاً من إجهاد الشد والبيئات المسببة للتآكل. تتشكل الشقوق وتنمو بصمت، مما قد يؤدي إلى حدوث فشل مفاجئ في الأنابيب. يعد SCC أمرًا صعبًا لأن المناطق المصابة قد تبدو جيدة من الخارج ولكن بها شقوق مجهرية بالداخل. غالبًا ما تؤدي الكلوريدات ودرجات الحرارة المرتفعة إلى حدوث SCC في الفولاذ المقاوم للصدأ.

يؤدي التلف الميكانيكي مثل الخدوش أو الخدوش أو الشقوق إلى كسر الطبقة الواقية السلبية للفولاذ المقاوم للصدأ. وبمجرد تلف هذه الطبقة، يصبح المعدن المكشوف عرضة للتآكل. غالبًا ما يؤدي التعامل مع الأنابيب بخشونة أثناء النقل أو التثبيت إلى حدوث مثل هذا الضرر. قد تؤدي الأوساخ أو الحصى المدمجة إلى تفاقم هذا الأمر عن طريق حبس الرطوبة والمواد الكيميائية على المعدن. حتى الخدوش الصغيرة يمكن أن تؤدي إلى ظهور حفر تآكل تنمو بمرور الوقت، مما يؤدي إلى حدوث تسربات أو فشل الأنابيب.

نصيحة: قم دائمًا بفحص الأنابيب غير الملحومة بحثًا عن تلف السطح قبل التثبيت والتعامل معها بعناية للحفاظ على الطبقة الواقية المقاومة للتآكل.

يعد اختيار درجة الفولاذ المقاوم للصدأ الصحيحة أمرًا أساسيًا لمنع التآكل في الأنابيب غير الملحومة. تتطلب البيئات المختلفة درجات مختلفة لأن مقاومة التآكل تختلف بشكل كبير. على سبيل المثال:

يناسب الفولاذ المقاوم للصدأ 304 البيئات المعتدلة ولكنه يعاني في البيئات الغنية بالكلوريد.

يحتوي الفولاذ المقاوم للصدأ 316 على الموليبدينوم، مما يعزز مقاومة الكلوريدات والأحماض، وهو مثالي للصناعات الساحلية أو الكيميائية.

يجمع الفولاذ المقاوم للصدأ المزدوج بين القوة ومقاومة التآكل، ويعمل بشكل جيد في البيئات العدوانية.

توفر سبائك النيكل مقاومة فائقة للتآكل، خاصة ضد الأحماض ودرجات الحرارة المرتفعة.

إن اختيار الدرجة التي تتوافق مع التركيب الكيميائي للبيئة ودرجة الحرارة وظروف الضغط يضمن عمرًا أطول للأنابيب وتقليل حالات الفشل.

يوفر الفولاذ المقاوم للصدأ المزدوج بنية مجهرية متوازنة من الأوستينيت والفريت، مما يوفر:

مقاومة عالية للتآكل والشقوق.

قوة ممتازة، مما يسمح بجدران أرق وأنابيب أخف وزنًا.

مقاومة أفضل للتكسير الناتج عن التآكل الإجهادي (SCC).

وهذا يجعل الأنابيب المزدوجة مثالية للنفط والغاز ومياه البحر والمصانع الكيميائية.

تتفوق الأنابيب غير الملحومة المصنوعة من سبائك النيكل في البيئات القاسية:

مقاومة الأحماض القوية مثل حمض الكبريتيك والهيدروكلوريك.

الحفاظ على السلامة في درجات حرارة عالية.

مقاومة الأكسدة والتآكل في العمليات الكيميائية القاسية.

وغالبا ما تستخدم في المعالجة الكيميائية، وتوليد الطاقة، والصناعات الفضائية.

يوفر الفولاذ المقاوم للصدأ الفائق، مثل الدرجات المزدوجة الفائقة والفائقة الأوستينية، مقاومة معززة للتآكل من خلال المحتوى العالي من السبائك، بما في ذلك الكروم والموليبدينوم والنيتروجين. تشمل الفوائد ما يلي:

مقاومة فائقة للتآكل والشقوق.

مقاومة التآكل الناتج عن إجهاد الكلوريد.

خصائص ميكانيكية أفضل في درجات حرارة مرتفعة.

تعتبر هذه الأنابيب مثالية للبيئات العدوانية للغاية مثل منصات النفط البحرية ومحطات تحلية المياه والمفاعلات الكيميائية.

يمكن للشوائب مثل الكبريت والفوسفور والكربون أن تضعف طبقة الأكسيد الواقية على الفولاذ المقاوم للصدأ، مما يجعلها عرضة للتآكل. يؤدي استخدام الفولاذ منخفض الشوائب إلى تحسين مقاومة التآكل عن طريق:

تقليل المواقع التي يمكن أن يبدأ فيها التآكل.

تعزيز استقرار الفيلم السلبي.

تحسين قابلية اللحام وتقليل مخاطر التوعية.

غالبًا ما يحدد المصنعون درجات منخفضة الشوائب للتطبيقات المهمة لزيادة متانة الأنابيب وأدائها.

نصيحة: قم دائمًا بمطابقة درجات الفولاذ المقاوم للصدأ مع البيئة المحددة والتعرض للمواد الكيميائية لزيادة مقاومة التآكل وعمر الأنابيب إلى أقصى حد.

تعمل الطلاءات الواقية كدرع بين الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ والبيئات المسببة للتآكل. يعتمد اختيار الطلاء المناسب على ظروف خدمة الأنبوب.

تعتمد فعالية الطلاءات بشكل كبير على كيفية تطبيقها ومعالجتها:

تعمل المعالجات السطحية على تحسين مقاومة الفولاذ المقاوم للصدأ الطبيعية للتآكل:

يحدث التلوث المتبادل عندما يلامس الفولاذ المقاوم للصدأ الفولاذ الكربوني أو معادن أخرى، مما يسبب بقع صدأ تسمى تلطيخ الشاي. لمنع هذا:

الحفاظ على سلامة السطح أمر بالغ الأهمية. تعامل مع الأنابيب بعناية لتجنب الخدوش أو الخدوش التي تلحق الضرر بالطبقة السلبية. حتى الأضرار الطفيفة في السطح يمكن أن تؤدي إلى التآكل.

نصيحة: تأكد دائمًا من تنظيف الأنابيب وتغليفها ومعالجتها في ظل ظروف خاضعة للرقابة لتحقيق أقصى قدر من أداء الطلاء وإطالة عمر الأنابيب غير الملحومة.

الحماية الكاثودية (CP) هي تقنية قوية لمنع التآكل في الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ. وهو يعمل عن طريق جعل سطح الأنبوب كاثودًا للخلية الكهروكيميائية، مما يمنع المعدن من فقدان الإلكترونات والتآكل.

هناك نوعان رئيسيان من CP:

تعمل كلتا الطريقتين على تقليل التفاعلات الكهروكيميائية التي تسبب التآكل، مما يؤدي إلى إطالة عمر الأنابيب بشكل كبير.

مثبطات التآكل هي مواد كيميائية تضاف إلى السائل داخل الأنابيب لإبطاء أو إيقاف التآكل. إنها تشكل طبقة واقية رقيقة على السطح الداخلي للأنبوب، مما يمنع العوامل المسببة للتآكل.

تشمل الأنواع:

يعتمد اختيار المانع المناسب على كيمياء السوائل ودرجة الحرارة ومواد الأنابيب. يعد الاختبار والمراقبة ضروريين لضمان الفعالية.

تعمل الحماية الكاثودية بشكل أفضل عند دمجها مع استراتيجيات التحكم في التآكل الأخرى:

تخلق هذه الطرق معًا دفاعًا قويًا ضد التآكل، مما يحسن موثوقية الأنابيب.

يتطلب الإنتاج الأنظف الفعال مراقبة وصيانة مستمرة:

تمنع الصيانة الدورية فشل نظام CP، الأمر الذي قد يؤدي إلى التآكل السريع.

نصيحة: قم بدمج الحماية الكاثودية مع الطلاءات ومثبطات التآكل، ثم قم بالمراقبة بانتظام لضمان بقاء الأنابيب غير الملحومة خالية من التآكل وموثوقة.

يجب تخزين الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ والتعامل معها بعناية للحفاظ على مقاومة التآكل سليمة. قم دائمًا بتخزين الأنابيب في الداخل أو تحت منطقة مغطاة. إذا تم تخزينها بالخارج، استخدم أقمشة مقاومة للماء تسمح بتدوير الهواء لمنع تراكم التكثيف. إبقاء الأنابيب مرتفعة على دعامات خشبية أو بلاستيكية لتجنب رطوبة الأرض.

تجنب الاتصال بين أنابيب الفولاذ المقاوم للصدأ والفولاذ الكربوني أو المواد الصدئة. يؤدي التلوث المتبادل إلى ظهور بقع صدأ تسمى تلطيخ الشاي. استخدم الأدوات والمعدات المخصصة فقط للفولاذ المقاوم للصدأ لمنع انتقال جزيئات الحديد.

التعامل مع الأنابيب بلطف لحماية الطبقة السلبية. استخدم الرافعات الناعمة والمشابك المبطنة والقفازات النظيفة. تجنب سحب الأنابيب على الأسطح الخشنة، مما قد يسبب خدوشًا أو خدوشًا. حتى الأضرار الطفيفة تكشف المعدن الموجود أسفله وتدعو إلى التآكل.

أثناء التثبيت، اتبع هذه النصائح لتقليل مخاطر التآكل:

قم بتنظيف أسطح الأنابيب باستخدام منظفات خالية من الكلور قبل التجميع.

تجنب استخدام الأدوات التي تسبب شرارة أو حطامًا معدنيًا.

تطبيق علاجات التخميل بعد اللحام أو الطحن لاستعادة طبقة الأكسيد الواقية.

استخدم الحشيات والأختام المتوافقة مع الفولاذ المقاوم للصدأ لمنع الهجوم الكيميائي.

تأكد من المحاذاة الصحيحة لتجنب تركيزات الضغط التي يمكن أن تؤدي إلى تشقق التآكل الإجهادي.

يزيل التنظيف الروتيني الملوثات مثل الأوساخ والأملاح والرواسب التي تعزز التآكل. استخدم صابونًا خفيفًا وماءً أو منظفات خاصة بالفولاذ المقاوم للصدأ. اشطف الأنابيب جيدًا وجففها لمنع ظهور بقع الماء.

تجنب المواد الكيميائية القاسية مثل المبيضات أو الأمونيا، فهي تلحق الضرر بالطبقة السلبية. نظف في اتجاه الحبوب لمنع الخدوش السطحية.

افحص الأنابيب بانتظام بحثًا عن تغير اللون أو بقع الصدأ أو تلف السطح. استخدم عمليات الفحص البصري، وإذا أمكن، طرق الاختبار غير المدمرة للكشف عن الشقوق أو الحفر المخفية. يسمح الاكتشاف المبكر بالصيانة في الوقت المناسب ويمنع الأعطال المكلفة.

تعد الكلوريدات الناتجة عن المياه المالحة أو أملاح إزالة الجليد أو المواد الكيميائية الصناعية من الأسباب الرئيسية للتآكل. لإدارة التعرض للكلوريد:

شطف الأنابيب بشكل دوري بالمياه العذبة لغسل الأملاح.

بالنسبة للبيئات عالية الكلوريد، فكر في الترقية إلى 316 أو درجات الفولاذ المقاوم للصدأ المزدوجة.

تجنب استخدام مواد التنظيف التي تحتوي على الكلور أو المبيضات.

تعمل الرطوبة على تسريع عملية التآكل عن طريق الحفاظ على الرطوبة على أسطح الأنابيب. التحكم بالرطوبة عن طريق:

التأكد من التهوية الجيدة حول تركيبات الأنابيب.

استخدام مزيلات الرطوبة في الأماكن المغلقة أو الرطبة.

الحفاظ على جفاف الأنابيب أثناء التخزين وبعد التنظيف.

يعد التآكل والشقوق من الأعداء الشائعين في البيئات الغنية بالكلوريد، مثل المناطق الساحلية أو المصانع الكيماوية. تهاجم هذه الأنواع مناطق صغيرة وموضعية، مما يسبب ثقوبًا عميقة أو تآكلًا داخل الفجوات الضيقة.

يبدأ التآكل عندما تقوم الكلوريدات بتكسير طبقة الأكسيد السلبي على الفولاذ المقاوم للصدأ. بمجرد اختراق الطبقة، تتشكل حفر صغيرة وتنمو بسرعة.

يحدث تآكل الشقوق في الأماكن الضيقة التي لا يمكن للأكسجين الوصول إليها، مثل تحت الحشيات أو الغسالات أو الرواسب. يمنع نقص الأكسجين الطبقة الواقية من الإصلاح.

نصائح للوقاية:

استخدم درجات الفولاذ المقاوم للصدأ ذات المقاومة العالية للكلوريدات، مثل الفولاذ المقاوم للصدأ 316L أو المزدوج أو الفولاذ المقاوم للصدأ الفائق الأوستنيتي.

تصميم المعدات لتقليل الشقوق. تجنب الفجوات الضيقة أو تأكد من سهولة تنظيفها.

الحفاظ على معدلات التدفق المناسبة لمنع المناطق الراكدة حيث يمكن أن تتركز الكلوريدات.

تنظيف الأنابيب بانتظام لإزالة الرواسب والنمو البحري.

تطبيق الطلاءات الواقية أو علاجات التخميل لتقوية طبقة الأكسيد.

تآكل الفجوة هو شكل من أشكال تآكل الشقوق الذي يحدث بين مكونات الأنابيب أو الرواسب. تحبس الفجوات المواد المسببة للتآكل، وتحمض البيئة، وتقلل من الأكسجين، مما يؤدي إلى تسريع عملية التآكل.

الاستراتيجيات الفعالة:

تصميم لإزالة أو تقليل الفجوات بين الأنابيب، والشفاه، والمسامير، والغسالات.

استخدم الفولاذ المقاوم للصدأ عالي السبائك الغني بالكروم والموليبدينوم والنيتروجين لمقاومة هجوم الشقوق.

حافظ على سرعة التدفق أعلى من 1.5 م/ث في مياه البحر أو السوائل المماثلة لمنع تراكم الرواسب.

حدد موعدًا للتنظيف المنتظم لإزالة الأوساخ أو الكائنات البحرية أو الرواسب الأخرى.

افحص الوصلات والتجهيزات بشكل متكرر للكشف عن العلامات المبكرة للتآكل.

يحدث التآكل المتسارع التدفق عندما تؤدي السوائل سريعة الحركة إلى تآكل طبقة الأكسيد الواقية على الأنابيب، مما يؤدي إلى ترقق المعدن. يمكن أن تؤدي الرواسب مثل الحجم أو الحمأة إلى تفاقم التآكل عن طريق إنشاء مناطق أكسجين تفاضلية.

تدابير الرقابة:

مراقبة سرعة التدفق والتحكم فيها لتجنب التدفق المضطرب الذي يؤدي إلى تجريد الطبقات الواقية.

استخدم مواد أو طبقات مقاومة للتآكل في المناطق عالية السرعة.

تنفيذ التحكم في كيمياء المياه لتقليل العوامل المسببة للتآكل.

قم بإزالة الرواسب بانتظام من خلال التنظيف أو التقطيع لمنع التآكل الموضعي.

استخدام مثبطات التآكل المناسبة لنوع السائل وظروف التشغيل.

يجمع التكسير الناتج عن التآكل الإجهادي (SCC) بين إجهاد الشد والبيئات المسببة للتآكل لتسبب الشقوق التي تنمو بصمت حتى الفشل.

طرق الكشف:

التفتيش البصري للشقوق السطحية أو تغير اللون.

الاختبارات غير المدمرة مثل اختبار الموجات فوق الصوتية، أو اختراق الصبغة، أو فحص الجسيمات المغناطيسية.

مراقبة إجهاد الأنابيب ومستويات الإجهاد.

تقنيات الوقاية:

حدد درجات الفولاذ المقاوم للصدأ الأقل عرضة لـ SCC، مثل الفولاذ المزدوج أو الفولاذ الفائق الأوستنيتي.

تقليل الضغوط المتبقية والتشغيلية من خلال اللحام المناسب والمعالجة الحرارية.

السيطرة على العوامل البيئية مثل درجة الحرارة وتركيز الكلوريد.

تطبيق الطلاءات الواقية والحفاظ على طبقات التخميل.

استخدم الحماية الكاثودية حيثما ينطبق ذلك.

نصيحة: قم بفحص شقوق الأنابيب وتنظيفها بانتظام، وحافظ على التدفق المناسب، واختر الفولاذ المقاوم للصدأ عالي السبائك لمكافحة أنواع التآكل الموضعي بشكل فعال في الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ.

يتطلب منع التآكل في الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ اختيارًا دقيقًا للمواد وطلاءات واقية ومعالجة مناسبة. يلعب الفحص والصيانة المنتظمة أيضًا أدوارًا حيوية في إطالة عمر الأنابيب. إن اختيار شركة تصنيع موثوقة يضمن الحصول على أنابيب عالية الجودة ذات مقاومة فائقة للتآكل. ستعمل التقنيات المستقبلية على تعزيز المتانة والأداء. يجب على المتخصصين في الصناعة إعطاء الأولوية لاستراتيجيات التحكم الشاملة في التآكل لتحقيق أقصى قدر من السلامة والكفاءة. تقدم HUASHANG STEEL أنابيب غير ملحومة متميزة مصممة لطول العمر والمقاومة، مما يوفر قيمة وموثوقية استثنائية للتطبيقات الصعبة.

ج: توفر الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ الفائق مقاومة فائقة للتآكل، خاصة ضد الكلوريدات والتآكل الناتج عن الإجهاد، وهي مناسبة للمصانع البحرية والكيميائية.

ج: إن التعامل السليم والتنظيف والتخميل بعد اللحام وتجنب الأضرار الميكانيكية يساعد في الحفاظ على الطبقة الواقية للأنبوب ومنع التآكل.

ج: تمنع الحماية الكاثودية التآكل الكهروكيميائي عن طريق جعل الأنبوب هو الكاثود، باستخدام الأنودات المضحية أو أنظمة التيار المؤثر لإطالة عمر الأنابيب.

ج: تشكل مثبطات التآكل أغشية واقية داخل الأنابيب، مما يقلل من انحلال المعادن ويمنع التآكل في السوائل الصناعية المختلفة.

ج: يحدث التآكل الحفري بشكل رئيسي بسبب تكسير الكلوريدات لطبقة الأكسيد السلبي، مما يؤدي إلى إنشاء بقع تآكل موضعية.

ج: من خلال التعامل بعناية، واستخدام المعدات المبطنة، وفحص الأنابيب بحثًا عن الخدوش أو الخدوش قبل التثبيت للحفاظ على مقاومة التآكل.